一、技术指标

1.夹具机构的主要性能。

2.加热板主要构成:精加工铝板,一面贴合1.0mm厚绝缘板,另一面贴合特制1.0mm厚硅胶加热板,整体包覆300克光面名片纸。

3.工作方式:气缸由右向左驱动,电池放置在两层加热板之间的固定位置,通过夹具的收缩实现电芯夹紧受力,同时使电芯正负极耳与化成柜触点可靠接触。

4.该设备为双面合页门结构,每扇门安装一块钢化玻璃,便于观察夹具的内部运行行情况。

5.压力设定方式:在触摸屏上输入单只电芯长、宽尺寸,每层电芯数量及面压力,PLC智能计算并自动输出所需压力。

6.升温时间:以室温为25℃为例,≈15分升温至60℃,≈25分钟升温至75℃。

7.所采用触点为四线法,磷铜镀24K黄金触点,具有采样精准、触点耐磨抗氧化之优点。

8.恒流控制板采用四线夹具方法测量,最大限度排除接线与接触的误差,使用与维护方便,测试精度高,每个接触夹具电池通道都具有完全独立的恒流恒压源,自成回路互不影响。

9.采样速度快,在不存在欠压寄存情况下整柜巡检周期≤9S。

二、设备组成

本设备由温控系统、压力控制系统、化成柜系统、夹具机构四部分组成。

2.1温控系统

(1)硅胶发热板均匀电加热。

(2)每层发热板独立控温。

(3)触摸屏+PLC集成智能控制。

(4)电芯化成完毕,自然冷却。

(5)超温报警功能。

2.2压力控制系统

(1)由9层包覆绝缘纸铝板垂直叠放加压。

(2)智能压力输出控制。

(3)多工段压力智能调节控制。

2.3化成柜系统

(1)充放电及过充过放保护功能。

(2)数据联网存储功能。

(3)电压检测分选功能。

(4)烟雾报警功能。

2.4夹具机构

(1)正负极耳与触点可靠对接功能。

(2)加热板限位,防空载压伤触点功能。

(3)加热板绝缘防护。

2.5设备优点

电池厚度2.5-12mm范围,不用更换极耳压块。

基本技术参数

序号 | 参数名称 | 技术参数 | 备注 |

1 | 加热方式 | 硅胶加热板 | 每层发热板独立温控 |

2 | 升温时间 | 15-20 Min | 与设定温度及环境温度有关 |

3 | 温度控制范围 | 常温-90℃ | 控制精度:±2℃ |

4 | 压力输出范围 | 80-1000KG | 气缸缸径为125mm |

5 | 面压设定范围 | 0.01-0.85 MPa | |

6 | 恒流源通道数量 | 16通道 | 每层板可放2只电池 |

7 | 电压输出范围 | 5 ~ 5000 mV | 精度范围:±0.1%FS±0.1%RD mV 分辨率1mV |

8 | 充电电流范围 | 5 ~6000mA | 精度范围:±0.1%FS±0.1%RD mA 分辨率1mA |

9 | 时间测量范围(min/工步) | 0-30000mi工步 | 时间测量误差:±0.1% |

10 | 工步数(每次循环) | 1-32步 | |

11 | 产品合格率 | ≥98% | 非设备因素除外 |

12 | 工作环境 | 温度:0~40℃, 相对湿度≤85% | |

13 | 电源 | AC380V、50HZ | |

14 | 设备总功率 | 2.8KW | |

15 | 气源 | 0.6-0.8 MPa | |

16 | 设备尺寸(长*宽*高) | 1240*840*1600mm | |

17 | 设备重量 | 约300 KG |

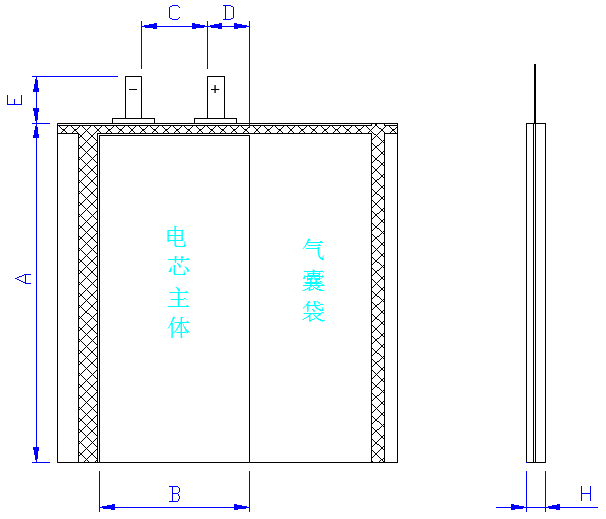

适用产品参数

电芯高度 A | 30-110mm |

电芯宽度 B+侧边 | 35-100mm |

电芯厚度 H | 2.5-12mm |

极耳间距 C | 5-85mm |

极耳肩宽 D | ≤25mm |

极耳长度 E | ≥8mm |

正负极方向 | 气袋侧为正极(可调) |